Clean room e industria farmaceutica: un binomio indissolubile

Una clean room o camera bianca è un ambiente ad aria controllata in cui vengono filtrati gli agenti inquinanti come polvere, microbi e microorganismi presenti nell'aria.

Che cos'è una clean room e come funziona

L'invenzione delle moderne clean room è da attribuire a Willis Whitfield, fisico americano che all'inizio degli anni '60 portò alla luce lo sviluppo delle clean room per come le conosciamo oggi.

Una clean room o camera bianca, è un ambiente ad aria controllata in cui vengono filtrati gli agenti inquinanti come polvere, microbi e microorganismi presenti nell'aria. Le clean room possono essere classificate in diversi livelli di contaminazione a seconda della quantità di particelle emesse nello spazio per metro cubo. Al loro interno è possibile controllare anche variabili come temperatura, flusso d'aria e umidità e per questi motivi nella maggior parte dei casi vengono utilizzate per la produzione di prodotti farmaceutici, apparecchiature mediche e prodotti elettronici.

L'aria esterna alla clean room viene fatta circolare in un sistema di filtraggio (HEPA/ULPA) dove viene decontaminata secondo le specifiche richieste, per poi essere immessa all'interno della stanza. Allo stesso modo l'aria contaminata all'interno della camera viene spinta fuori grazie all'immissione dell'aria decontaminata proveniente dall'esterno, obbligandola al passaggio nel medesimo sistema di filtraggio, dove verrà ripulita e rimessa in circolo.

Aree e gradi di rischio nel processo produttivo e airlocks

Durante il processo di produzione dei farmaci vengono attraversate diverse fasi che sono portate a termine in diverse zone di produzione. Ogni zona deve soddisfare particolari requisiti strutturali: superfici lisce, ininterrotte e impermeabili, mobili progettati per la minima produzione di particelle con angoli arrotondati e facili da pulire, apparecchiature ideate per garantire la minima contaminazione dell'aria all'interno della stanza e pavimenti appiccicosi per eliminare gli agenti contaminanti portati dai piedi o dalle ruote.

Le aree e i gradi del processo di produzione possono essere suddivisi principalmente in:

- Grado A: zona in cui vengono svolte operazioni ad alto rischio, come la produzione stessa e la fase di filling.

- Grado B: ambiente circostante alla zona di grado A.

- Gradi C e D: aree in cui vengono svolte fasi meno critiche, il prodotto non è direttamente esposto all’ambiente.

Per poter accede in ognuna di queste aree produttive, che si tratti di personale operativo o materiale per la produzione, si è obbligati al passaggio attraverso le airlocks o camere di equilibrio. Queste aree di transizione servono per prevenire il passaggio di flussi d’aria diretti tra due aree differenti e proteggere quindi le aree classificate dalla contaminazione.

Le airlocks possono essere distinte in tre tipologie:

- Cascade airlock: caratterizzate dall’avere una pressione maggiore da un lato della camera rispetto all’altro.

- Bubble airlock: caratterizzate dall'avere una pressione interna più alta di quella esterna.

- Sink airlock: caratterizzate dall'avere una pressione interna più bassa di quella esterna.

Accesso e dispositivi di protezione adeguati a una clean room

Mantenere gli standard di decontaminazione, pulizia e protezione all'interno di una cleanroom può essere molto faticoso ed impegnativo ma, è fondamentale per la protezione del processo produttivo e del prodotto.

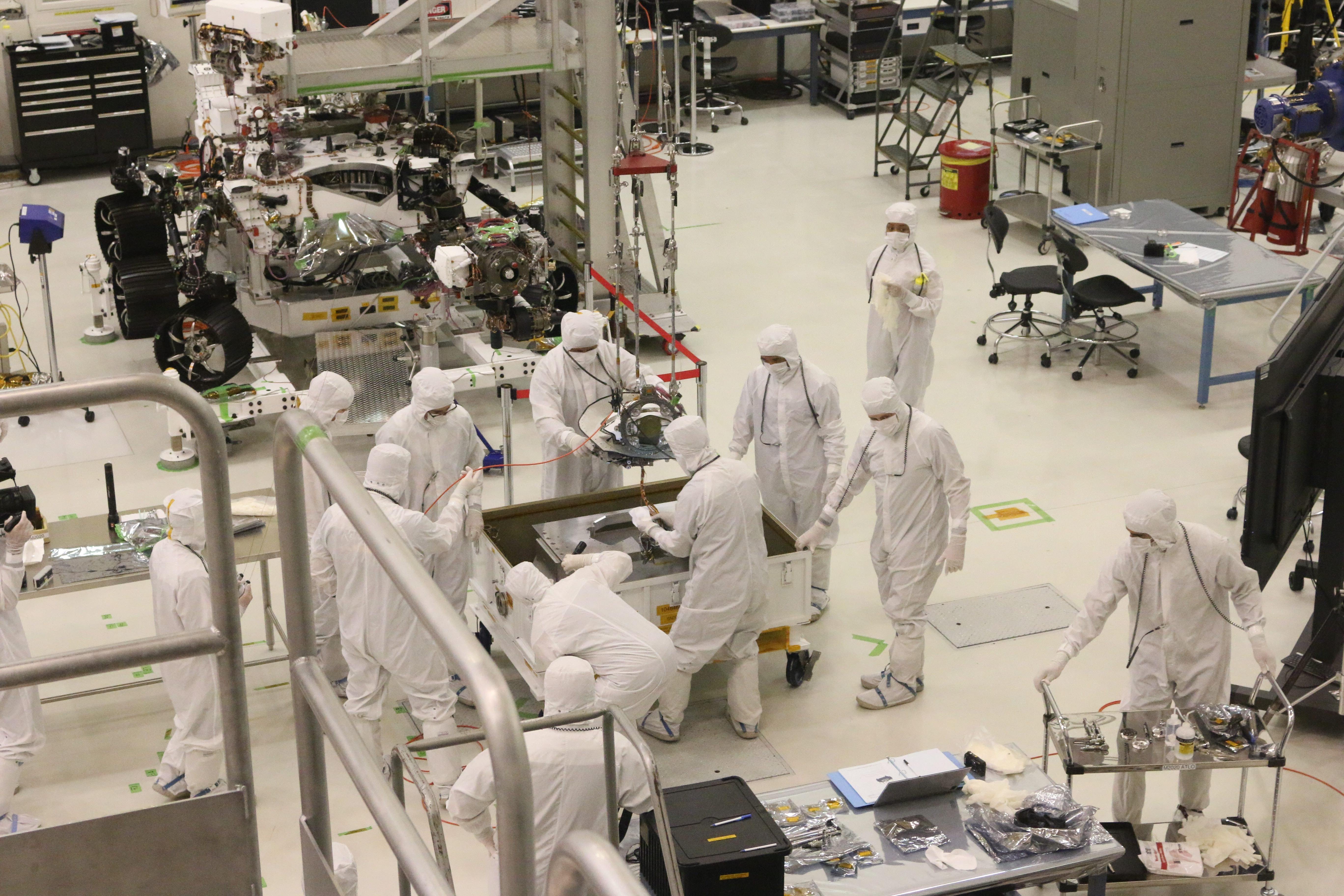

È necessario che ogni addetto alla produzione all'interno della clean room segua un rigido protocollo di preparazione e vestizione, ed è fondamentale che le regole e gli spazi di vestizione e svestizione siano gli stessi per tutti, in modo da evitare ogni possibile contaminazione.

Un esempio di preparazione e vestizione per l'ingresso in clean room:

- Evitare l'uso di profumi e cosmetici di ogni tipo.

- Rimuovere ogni tipo di oggetti personali.

- Utilizzare un scarpe e calzari ideati appositamente per l'uso in clean room

- Indossare tuta e copricapi protettivi, ideati appositamente per trattenere eventuali particelle che potrebbero contaminare l'ambiente

- Indossare occhialini o maschere protettive specifiche

- Indossare guanti protettivi specifici

Solamente dopo aver effettuato tutti gli step elencati si potrà accedere in clean room e dare il via al processo di produzione in totale sicurezza.

Mycroclean Italia® ha ideato una linea di indumenti tecnici barriera per l'uso in clean room, realizzati in materiale 100% poliestere monofilamento con fibre di carbonio antistatiche, che agiscono da filtro tra l’operatore e l’ambiente. Maggiori informazioni sono disponibili nella pagina dedicata, accessibile cliccando qui.